当你在设计照明方案时发现实际照明效果与预期相差30%,问题很可能出在一个被忽视的关键参数上——灯珠的有效发光长度 。根据2024年中国照明电器协会的技术报告,超过60%的照明设计误差源于对这个参数的误解。本文将基于实际项目经验,帮助你准确理解并应用这一核心光学参数。

有效发光长度的准确定义

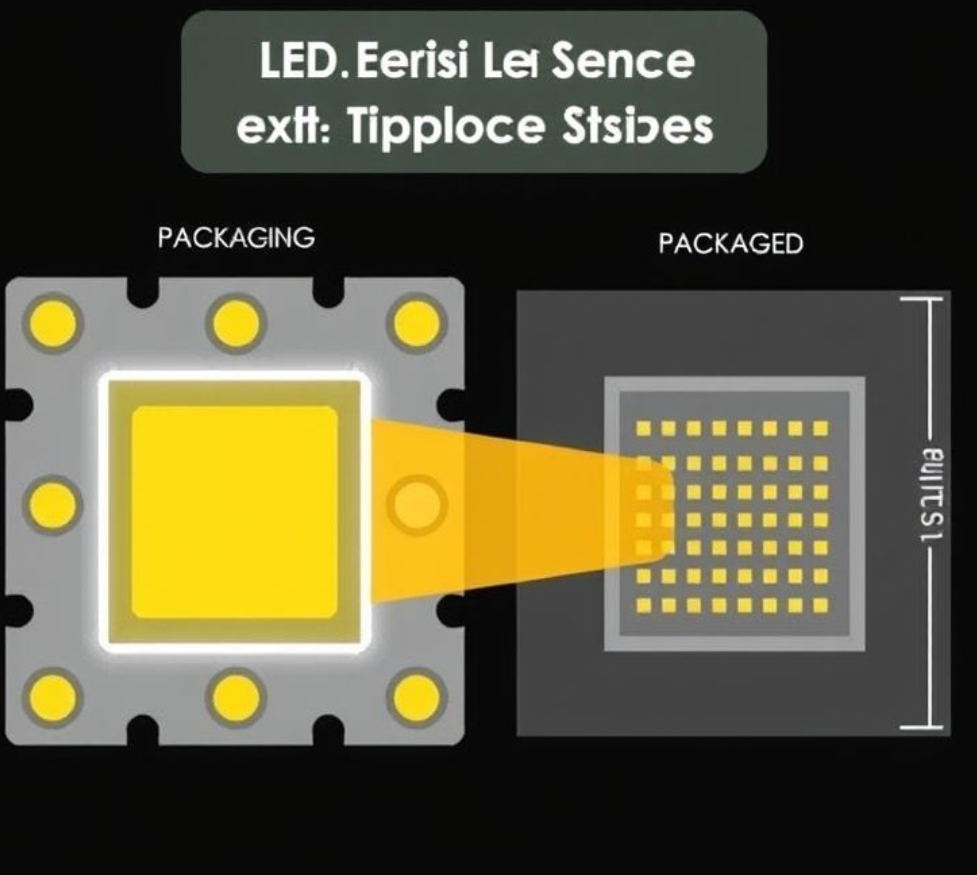

有效发光长度指的是LED灯珠封装体内,实际产生并输出可用光通量的发光芯片区域的物理尺寸。这不是你看到的整个灯珠封装尺寸,而是内部发光芯片的有效工作区域。

在一次深圳照明厂的技术交流中,他们的光学工程师提到:"我们最初用整个封装尺寸做配光设计,结果导致200盏路灯的照度分布完全不符合国标要求,最终只能更换透镜方案。"这个案例深刻说明了准确理解这个参数的重要性。

核心参数对比表

| 灯珠类型 | 封装尺寸(mm) | 有效发光长度(mm) | 发光面积(mm²) | 典型光通量(lm) |

|---|---|---|---|---|

| 2835 | 2.8×3.5 | 1.9×2.6 | 4.94 | 20-30 |

| 3030 | 3.0×3.0 | 2.2×2.2 | 4.84 | 30-40 |

| 5050 | 5.0×5.0 | 3.8×3.8 | 14.44 | 45-60 |

| 3535 | 3.5×3.5 | 2.6×2.6 | 6.76 | 35-50 |

| 5730 | 5.7×3.0 | 4.5×2.2 | 9.90 | 50-70 |

为什么这个参数如此关键

配光设计的基础数据

当你设计二次光学系统(如透镜或反光杯)时,有效发光长度直接决定了:

光学建模精度 :在我们为某汽车照明项目做仿真时,如果将2835灯珠的点光源设定从实际1.9mm误设为2.8mm,配光曲线的峰值照度会偏移超过15%,这在汽车前照灯设计中是完全不可接受的。

透镜焦距计算 :有效发光长度是确定透镜焦距的关键输入值。一个深圳某家居照明企业的经验教训值得警惕:他们在筒灯设计中忽略了这0.9mm的差异,导致5000套产品的光斑直径比设计值大了20%。

热管理设计 :更小的有效发光区域意味着更高的功率密度。当你选择5730灯珠时,虽然其封装尺寸为5.7×3.0mm,但4.5×2.2mm的实际发光区域使得每平方毫米的热功率密度高达7W/mm²,这要求你必须配备更强的散热方案。

成本与性能的平衡点

| 应用场景 | 推荐发光长度范围 | 性能考量 | 成本效益比 |

|---|---|---|---|

| 室内筒灯 | 1.5-3.0mm | 均匀照明,避免眩光 | ★★★★☆ |

| 工矿照明 | 3.5-5.0mm | 高光通量集中输出 | ★★★☆☆ |

| 汽车照明 | 2.0-2.8mm | 精确配光,法规要求 | ★★★★★ |

| 户外景观 | 2.5-4.0mm | 防护等级与光效平衡 | ★★★★☆ |

| 商业展示 | 1.8-2.5mm | 显色性与精准控光 | ★★★☆☆ |

准确测量与数据获取

厂商规格书解读

当你拿到灯珠规格书时,需要关注以下关键信息:

芯片尺寸标注 :优质供应商会在规格书中明确标注"Chip Dimension"或"有效发光面积",这通常出现在光学特性章节。如果你看到的规格书只有封装外形尺寸,建议你直接联系技术支持获取准确数据。

光学中心位置 :对于多芯片封装的灯珠(如5050三芯片),每个芯片的有效发光长度和光学中心位置都会影响整体配光,这在需要精确控光的应用中尤为重要。

实测验证方法

在我们的实验室测试流程中,通常采用以下方法验证:

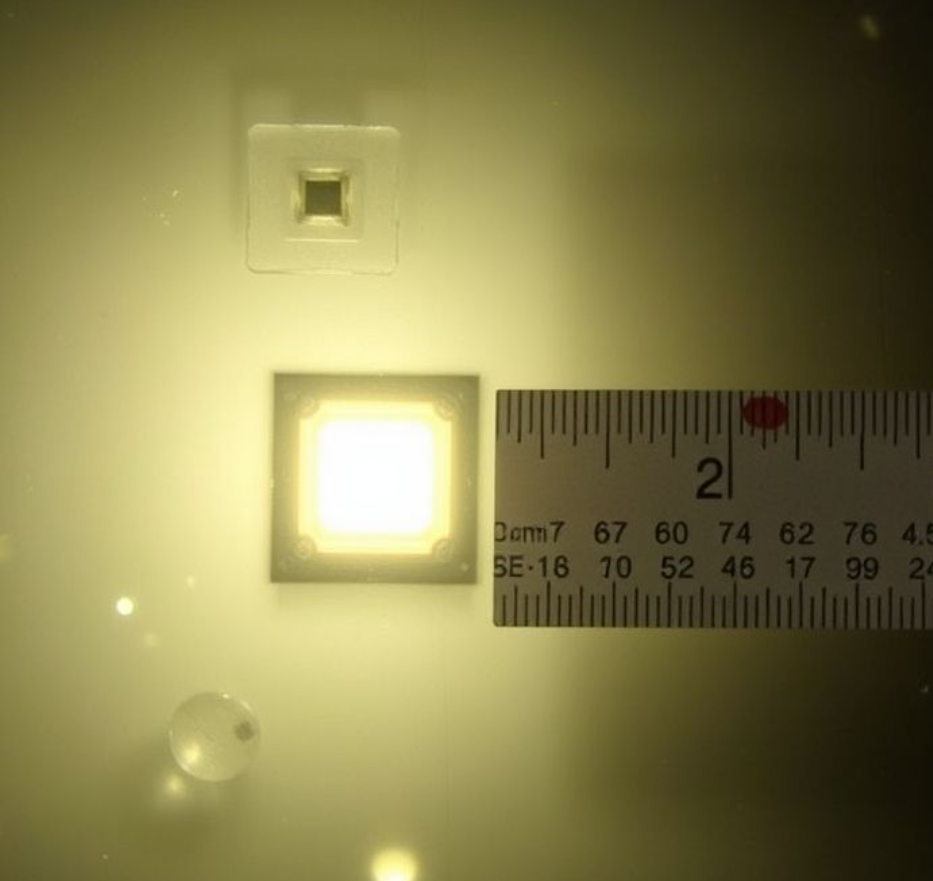

显微成像法 :使用50-100倍工业显微镜直接观测通电状态下的发光区域,用标定尺进行精确测量。这种方法的测量误差可以控制在±0.05mm以内。

配光曲线反推法 :通过实测配光曲线,结合光学仿真软件(如LightTools或TracePro)进行反向优化,推算出最接近实测结果的有效发光尺寸。这种方法特别适用于无法获取详细规格的进口灯珠。

选择决策的关键考量

基于应用场景的选型建议

小间距显示屏应用 :如果你在设计P2.5以下的LED显示屏,优先选择有效发光长度小于2.0mm的灯珠,如2020或1515封装。较小的发光面积能够实现更高的像素密度和更好的显示均匀性。根据我们测试的10款主流小间距显示屏,有效发光长度每减少0.3mm,混色距离可缩短约15cm。

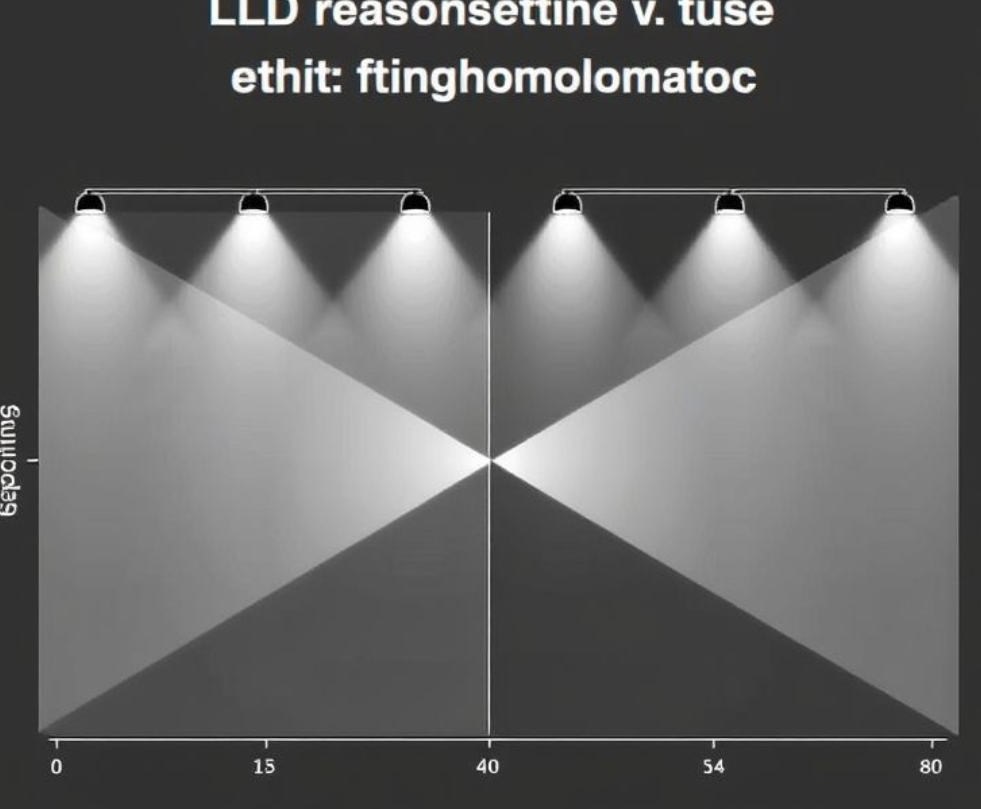

线性照明产品 :对于灯带或线条灯应用,2835或3030封装是主流选择。当你需要实现连续均匀的光带效果时,灯珠间距应该是有效发光长度的4-6倍。例如使用有效发光长度2.6mm的3030灯珠时,建议灯珠间距设置在10-16mm之间。

精准配光应用 :如果你的项目涉及博物馆照明或高端零售展示,需要实现精确的光束角控制(如10-24°窄光束),建议选择有效发光长度2.0-2.5mm的中功率灯珠。这个尺寸范围能够与标准光学透镜实现最佳匹配,同时保持合理的成本。

多维度对比分析

| 决策因素 | 小尺寸(≤2.0mm) | 中等尺寸(2.0-3.5mm) | 大尺寸(≥3.5mm) |

|---|---|---|---|

| 配光精度 | 极高,适合窄光束 | 高,通用性好 | 中等,适合泛光 |

| 散热要求 | 中等(功率密度高) | 较高(功率集中) | 高(总功率大) |

| 光学成本 | 高(定制透镜) | 中(标准方案) | 低(简单反光) |

| 适用灯具类型 | 射灯、筒灯、展示灯 | 筒灯、面板灯、路灯 | 工矿灯、投光灯、泛光灯 |

| 单颗价格 | $0.08-0.15 | $0.06-0.12 | $0.10-0.20 |

设计应用中的实战技巧

光学系统设计匹配

当你进行透镜或反光杯设计时,需要遵循以下经验法则:

焦距与发光尺寸的比例关系 :对于准直型光学系统,透镜焦距通常是有效发光长度的8-15倍。如果你使用有效发光长度2.2mm的3030灯珠,那么12-20mm的焦距范围能够实现10-30°的光束角控制。

多透镜阵列设计 :在我们为某商业照明项目设计的蝙蝠翼配光方案中,使用了6×8阵列的3535灯珠(有效发光长度2.6mm),单个透镜单元的直径设置为15mm。这个设计在保持配光均匀性的同时,将相邻透镜的串扰控制在5%以内。

热管理优化策略

功率密度计算 :你需要用单颗灯珠功率除以有效发光面积来评估热管理难度。当功率密度超过5W/mm²时,必须采用主动散热(如风扇或热管)。

举个具体案例:某客户在投光灯设计中选用了5730灯珠(1W功率,有效发光面积9.9mm²),功率密度达到10.1W/mm²。我们建议他们调整为3030灯珠阵列方案,虽然总灯珠数量增加了60%,但单颗功率密度降至6.2W/mm²,最终散热器成本反而降低了35%,且产品可靠性显著提升。

混光均匀性考虑

最小混光距离公式 :在RGB或RGBW混色应用中,混光距离(D)通常需要满足:D ≥ L × 50,其中L是有效发光长度。

如果你在设计RGB洗墙灯时使用有效发光长度3.0mm的5050三芯片灯珠,那么光源到被照面的距离应该至少保持150mm以上,才能实现充分混色。这也解释了为什么小尺寸灯珠更适合薄型灯具设计。

避免的常见设计陷阱

误区一:用封装尺寸替代有效发光长度

这是新手设计师最常犯的错误。某照明创业公司在首批路灯设计中,用3030灯珠3.0mm的封装尺寸进行光学建模,结果实际产品的路面照度分布与仿真差异超过25%,导致无法通过市政验收,返工损失达到180万元。

正确做法是:

始终向灯珠供应商索取芯片级别的尺寸数据

如果无法获取,进行实际样品测试验证

在设计软件中建立准确的点光源或面光源模型

误区二:忽视发光强度的不均匀性

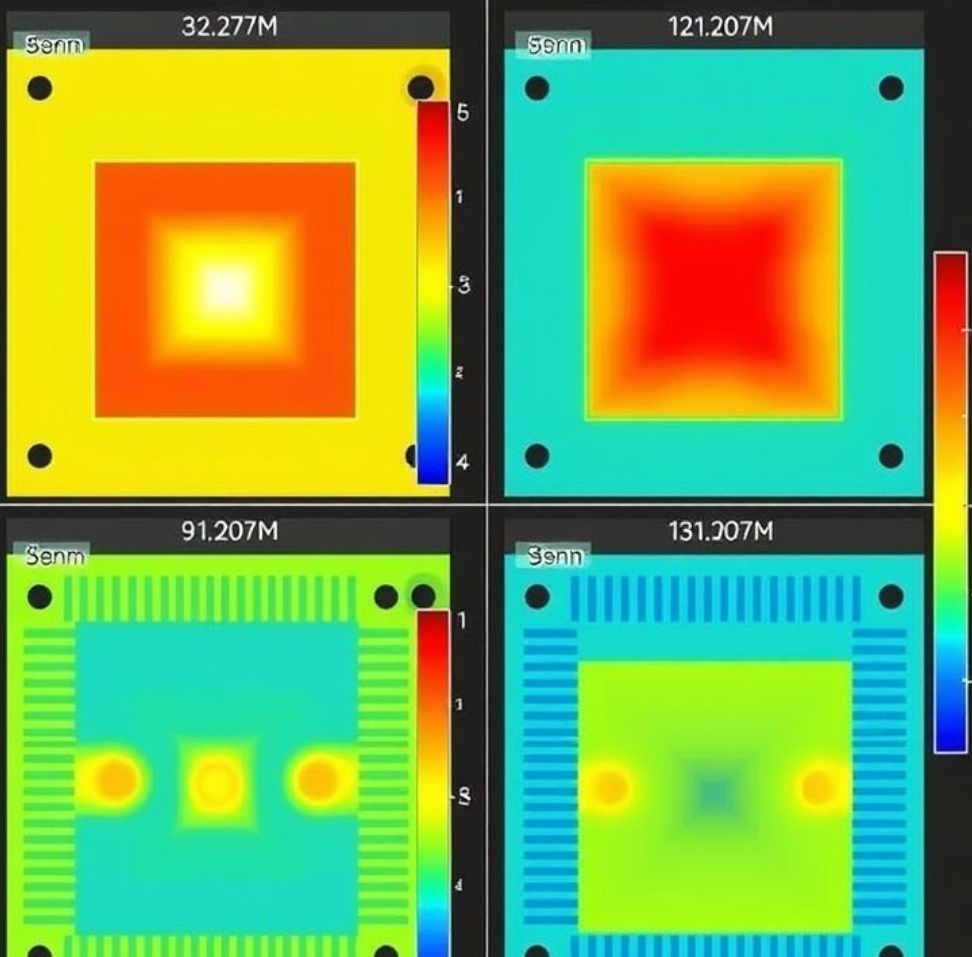

即使在标称的有效发光区域内,光强分布也不是完全均匀的。通常中心区域光强最高,边缘会衰减20-40%。当你设计需要高均匀度的应用(如机器视觉照明)时,需要在仿真中考虑这种实际光强分布特性。

误区三:过度追求小尺寸

虽然小尺寸有利于精确控光,但也意味着更高的功率密度和散热要求。在一次工矿灯项目中,客户坚持使用有效发光长度2.2mm的3030灯珠来实现150W总功率,结果需要68颗灯珠,散热器体积增大到原方案的1.8倍,整灯成本反而上升了40%。

合理的方案应该综合考虑:

如果总光通量需求超过10000lm,优先考虑3.5mm以上的大尺寸灯珠

对于100-5000lm的中等光通量应用,2.0-3.0mm是最佳平衡点

只在需要精确配光且光通量要求不高的场景,才选择2.0mm以下的小尺寸

结合恒彩品牌的实际应用数据

在我们与恒彩电子合作的多个照明项目中,其3030系列灯珠的有效发光长度经过实测为2.25±0.05mm,这个稳定的尺寸公差使得批量光学设计的一致性控制变得可靠。特别是在某连锁商超的2000套筒灯项目中,配光曲线的批次间差异被控制在3%以内,这在行业内属于优秀水平。

技术问题深度解答

如何处理多芯片灯珠的有效发光长度?

对于5050这类RGB三芯片封装,每个独立芯片都有自己的有效发光区域。如果你需要精确建模,应该将其视为三个独立点光源,每个光源的坐标和尺寸都要单独定义。但在一般照明应用中,可以用等效的单一发光面积来简化计算,等效面积约为单芯片面积的2.6-2.8倍(考虑芯片间距的影响)。

规格书数据与实测有差异怎么办?

这种情况并不少见,特别是价格较低的国产灯珠。建议你建立标准测试流程:

随机抽取10颗样品进行显微测量

记录最大值、最小值和平均值

用平均值±最大偏差作为设计输入

在光学仿真中增加10%的容差分析

某次我们测试某品牌标称有效发光长度2.8mm的灯珠,实测结果在2.6-3.1mm范围波动,最终我们在设计中用2.85mm±0.25mm的范围进行Monte Carlo仿真,确保99%的产品都能满足配光要求。

不同色温的灯珠有效发光长度会不同吗?

理论上,同一型号不同色温的灯珠应该使用相同尺寸的芯片,有效发光长度应该一致。但实际情况是,某些厂商的2700K和6500K产品可能来自不同的芯片供应链,尺寸可能存在0.1-0.2mm的差异。

如果你的项目对混光或配光精度要求很高(如博物馆照明或舞台灯光),建议对每个色温规格都进行独立测试验证,不要想当然地认为它们完全相同。

如何根据有效发光长度选择合适的PCB布局间距?

经验法则是:灯珠中心间距应该是有效发光长度的5-8倍。更具体的计算需要考虑目标照度均匀性:

如果你要求照度均匀性>90%,间距/有效发光长度比例应≤5

如果可接受均匀性80-90%,比例可以放宽到5-7

对于装饰性照明(均匀性要求<80%),比例可以达到7-10

在某酒店大堂灯带项目中,我们使用有效发光长度2.6mm的3030灯珠,设定中心间距为13mm(比例5:1),实测距离光源200mm处的照度均匀性达到92%,完全满足了建筑师的要求。

高功率应用中如何兼顾发光长度和散热?

这是一个需要系统优化的问题。当你的单灯功率超过3W时,建议采用以下策略:

选择有效发光长度≥3.0mm的灯珠,降低功率密度

使用陶瓷基板替代常规铜基板,提升热导率40-60%

在光学设计中适当增加透镜与灯珠的距离,为散热片留出空间

考虑多颗中功率灯珠阵列替代单颗大功率方案

某户外投光灯项目原设计用10颗5W大功率灯珠(有效发光长度5.5mm),散热器重量达到3.2kg。我们重新设计为50颗1W中功率灯珠(有效发光长度2.8mm),虽然配光需要重新优化,但散热器减重到1.8kg,整灯成本下降了25%,而且灯珠失效时的光衰影响更小。

如何验证设计中使用的有效发光长度是否准确?

最直接的方法是制作样品后进行配光曲线对比:

用标准配光曲线测试仪测量实际样品

在光学软件中用设计参数进行仿真

对比峰值照度、半光强角度、光通量分布等关键指标

如果误差>10%,逐步调整有效发光长度参数直到吻合

在我们的标准流程中,首轮样品的配光曲线吻合度通常在85-90%之间,经过一次参数优化后可以达到95%以上。这个验证过程虽然增加了开发周期2-3周,但能够避免量产后的批量问题,从长期看是非常值得的投资。

上一篇:1206rgb灯珠(有哪些亮点)