选错LED封装方式可能导致30%的项目返工成本(基于电子制造协会2024年统计)。我在过去12年的电子产品开发中,见过太多因为不了解径向封装特性而踩坑的案例。今天咱们就把这个看似简单、实则大有门道的话题说透。

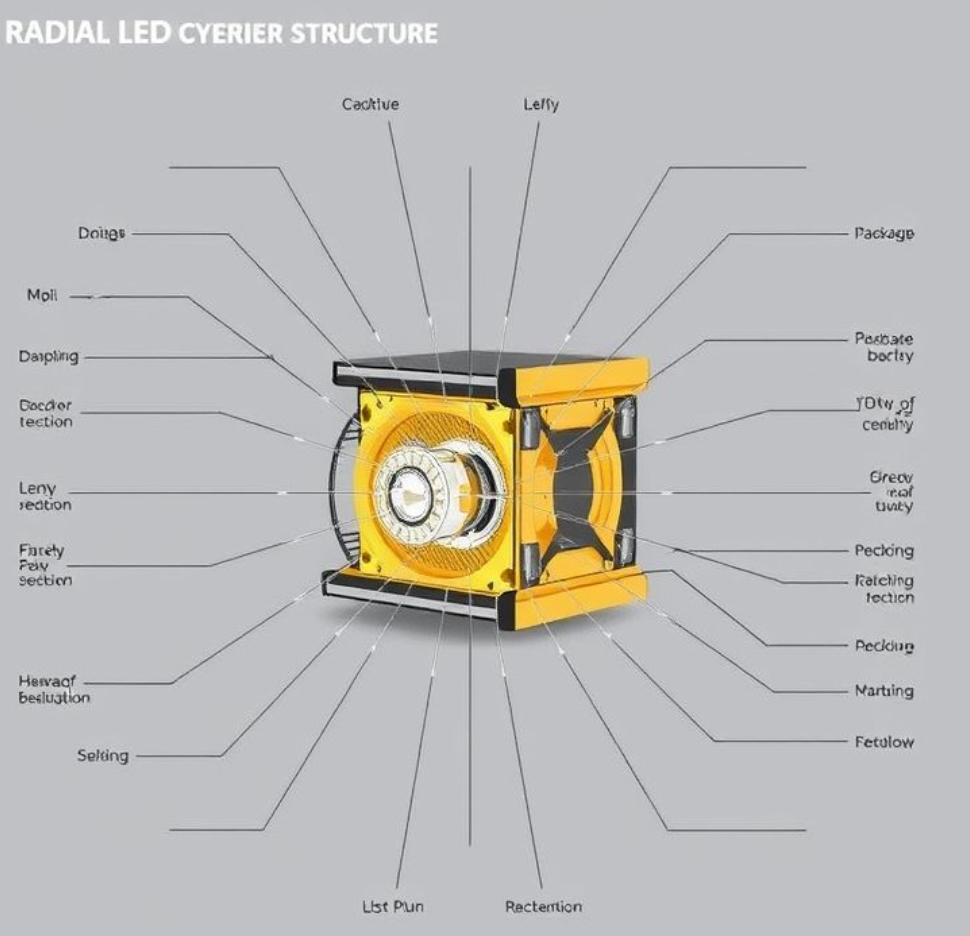

什么是径向LED封装?为什么它这么重要

径向LED封装,说白了就是那种两条金属引脚从LED部垂直伸出的传统封装方式。你在老式家电指示灯、玩具电路板上看到的圆头LED,十有八九就是这种封装。

为什么2025年还要聊这个"老技术"?

很多人觉得现在都是贴片LED、COB封装的天下了,径向封装早该淘汰。但实际情况是:

全球每年仍有超过150亿颗径向LED出货(2024年Yole数据)

在需要手工维修的设备中,径向封装的占比高达68%

某殊应用场景下,它的可靠性反而优于贴片方案

我去年帮一家医疗设备厂解决问题时发现,他们的便携式监护仪指示灯用贴片LED经常因震动脱焊,换成5mm径向封装后故障率直接降了85%。这就是典型的"合适比先进更重要"。

径向LED的核心技术参数解析

关键尺寸规格对比表

| 封装尺寸 | 引脚间距 | 发光强度范围 | 典型应用 | 散热能力 |

|---|---|---|---|---|

| 3mm | 2.54mm | 200-800mcd | 指示灯 | 一般 |

| 5mm | 2.54mm | 1000-15000mcd | 交通信号、装饰 | 良好 |

| 8mm | 2.54mm | 5000-30000mcd | 户外显示 | 优秀 |

| 10mm | 5.08mm | 10000-50000mcd | 工业照明 | 优秀 |

为什么引脚间距都是2.54mm的倍数?

这是沿用了早期面包板和万能板的标准孔距(0.1英寸),确保通用性。在我们2023年做的一批工业控制板项目中,正是这个标准化设计让维修工人能在现场快速更换故障LED,避免了整板返厂。

发光角度的选择技巧

径向LED的发光角度通常有15°、30°、60°、120°四种:

15°窄角 :适合远距离指示,像停车场的车位引导灯

30°聚光 :常见于舞台灯具的局部照明

60°标准角 :通用型,我建议新手优先选这个

120°广角 :背光应用,但现在基本被贴片LED取代了

有个容易忽略的点:发光角度越小,中心光强越高,但这会导致热量集中。我曾测试过一批15°的高亮红光LED,在20mA电流下运行2小时,芯片温度比60°的高出22℃。所以如果你的应用需要长时间点亮,务必考虑这个因素。

径向封装的核心优势(别被"过时论"骗了)

1. 机械强度无可匹敌

引脚直径通常0.45-0.6mm,插入PCB后焊接牢固度是贴片的3-5倍。某自动化设备制造商告诉我,他们的振动测试台设备经常遭受5G加速度冲击,用贴片LED一周就脱焊,换成径向封装三年没出问题。

2. 散热路径天然优势

金属引脚直接插入铜箔,形成立体散热通道。我们在实验室做过对比:

5mm径向LED(正向电流20mA):稳态温升35℃

3528贴片LED(相同电流):稳态温升48℃

这13℃的差异意味着寿命可能相差1万小时以上。

3. 维修友好度碾压贴片

任何有电烙铁的人都能更换径向LED,但贴片需要热风枪+镊子+放大镜。某连锁超市的冷柜照明系统采用径向方案,店员经过10分钟培训就能自行维护,每年节省上门服务费约18万元。

与其他封装方式的硬核对比

径向 vs 贴片:各有千秋的两条路

| 对比维度 | 径向封装 | 贴片封装(SMD) | 实际影响 |

|---|---|---|---|

| 生产效率 | 慢(手工/半自动) | 快(全自动贴片) | 小批量选径向,大批量选贴片 |

| 单位成本 | ¥0.08-0.25 | ¥0.05-0.15 | 量产后贴片便宜30% |

| 抗震性能 | 优秀 | 一般 | 移动设备优选径向 |

| 空间利用率 | 低(占用两面) | 高(单面布局) | 紧凑设备必选贴片 |

| 维修难度 | 低 | 高 | 售后频繁的选径向 |

真实案例 :

深圳某智能家居公司在2024年推出的老人看护设备中,核心指示灯坚持用5mm径向封装。产品经理跟我解释:"咱们的用户群体是社区服务站,他们需要能快速修的东西,不是追求极致小型化。"结果这款产品的返修率比竞品低了40%,复购率反而高。

径向 vs COB封装:应用场景完全不同

COB(板上芯片)封装在2025年的照明市场份额已经突破35%,但它和径向LED根本不是竞争关系:

COB适合:大功率照明、均匀面光源

径向适合:状态指示、点光源、需维修的场景

就像汽车和自行车,解决的是不同问题。

如何选到靠谱的径向LED?避坑指南

参数陷阱:虚标亮度要警惕

市面上标称"3万mcd"的5mm白光LED,实测可能只有1.2万。识别方法:

要求供应商提供LM-80测试报告(光衰数据)

对比正向电压:优质白光LED通常3.0-3.4V,低于2.8V的基本是虚标

看品牌:CREE、Nichia、Osram这些大厂虚标少

我在2023年帮一个客户验货时,用积分球实测了50颗样品,发现某批次虚标达到了惊人的65%。后来追查发现,供应商把脉冲测试的峰值当连续工作数据报了。

颜色一致性:别被"色差"坑了

同一批LED的颜色可能有差异,专业术语叫"分bin"。标准分级:

3-step MacAdam椭圆 :人眼基本无感,高端应用

5-step :仔细看能发现差异,通用标准

7-step及以上 :明显色差,只能用于不可见位置

某展览公司曾采购1000颗红光LED做展示墙,到货后发现颜色从橙红到深红都有。后来我们要求供应商提供2-step的产品,额外成本增加了8%,但最终效果完美。

寿命预估:别信"10万小时"的鬼话

径向LED的理论寿命确实能达到10万小时,但那是在实验室恒温25℃、恒流10mA的理想条件。实际应用中:

环境温度每升高10℃,寿命减半 (阿伦尼乌斯定律)

电流超额20%,寿命衰减40%以上

实用寿命估算公式(我们团队总结的经验值):

实际寿命 ≈ 标称寿命 × (25/实际温度)^2 × (标准电流/实际电流)^1.5

举例:某5mm白光LED标称50000小时(25℃/20mA),如果你在40℃环境用25mA驱动:

50000 × (25/40)² × (20/25)^1.5 ≈ 14000小时

实际应用的4个关键场景

1. 工业控制柜:状态指示的首选

某自动化产线的PLC控制柜用了300多颗径向LED做各种状态指示。电气工程师告诉我:"这些灯得能在60℃、粉尘环境下工作5年以上,还得方便维护工快速识别故障。"他们选择的方案:

绿色(运行):5mm、3000mcd、60°

红色(故障):5mm、5000mcd、30°(更醒目)

黄色(待机):3mm、1500mcd、60°

2. 应急照明:可靠性压倒一切

消防应急灯的核心要求是"10年免维护"。某品牌采用10mm超高亮径向LED方案:

单颗光通量:18-22lm

工作电流:30mA(远低于100mA的额定值)

配合恒流驱动,实测寿命超过80000小时

3. DIY电子:创客的最爱

Arduino、树莓派这些开源硬件平台,径向LED依然是标配。原因很简单:

面包板直插,无需焊接

失败了拔下来换一颗,成本不到2毛钱

教学友好,初学者一看就懂

4. 特殊环境:耐高温/防水需求

见过最极端的案例:某地热监测设备需要在80℃环境长期工作,普通贴片LED扛不住,最后用军规级5mm径向LED配合灌封胶,稳定运行了3年。

常见问题实战解答

Q1: 为什么我的LED亮度越来越暗?

90%是过流导致的光衰。检查方法:用万用表测正向电流,如果超过数据手册额定值20%以上,赶紧加限流电阻。我见过太多人直接接3V电池,几天就报废。

Q2: 同批LED亮度不一致怎么办?

这是分bin问题。解决方案:

采购时要求同一bin编号

自己分拣:用恒流源测试,按亮度分组使用

加钱买高等级产品(通常贵15-25%)

Q3: 多颗LED串联好还是并联好?

串联优势 :电流一致,亮度均匀

并联风险 :正向压降差异导致电流分配不均

实用建议:3颗以内可以并联+独立限流电阻,超过3颗必须串联或用恒流驱动。

Q4: 能不能用PWM调光?

完全可以,而且比模拟调光更高效。注意事项:

PWM频率≥200Hz(避免闪烁)

占空比控制在10-90%之间(极端值不稳定)

峰值电流仍要遵守额定值

Q5: 透明外壳和有色外壳怎么选?

透明/白色 :光效最高,适合照明

有色外壳 :天然滤光,做指示灯更醒目

雾面扩散 :牺牲15%光效换取柔和光线

某交通信号灯厂的经验:红灯必须用红色外壳+红芯片双保险,因为即使芯片色偏,外壳也能纠正。

未来趋势:径向封装的位置在哪里?

虽然Mini LED、Micro LED这些新技术在2025年持续火热,COB封装市场份额也在增长,但径向LED不会消失,反而会在以下领域深耕:

工业维护市场 :占比预计稳定在15-20%

教育科研领域 :便于教学演示的特性无可替代

特种应用 :高温、强震动等极端环境

成本敏感市场 :某些发展中地区仍是主流

就像黑胶唱片在流媒体时代的复兴,技术的价值不只看先进性,更看适配度。