7070陶瓷球头灯珠是一种专为高功率、高可靠性照明应用设计的LED封装形式。它的核心在于使用7.0mm x 7.0mm尺寸的陶瓷基板代替传统塑料支架,并结合球型模顶(Molding)透镜技术。这种结构不仅极大提升了导热效率,还显著优化了光取出率,使其成为车灯、舞台灯及户外工矿灯等严苛场景的首选光源。

在我这几年深入LED封装一线的过程中,我亲眼见过无数因散热不良导致光衰严重的灯具。那种明明芯片还在发光,但透镜已经发黄、亮度腰斩的惨状,往往就是因为封装材料没选对。

这就是为什么像我们恒彩电子这样的专业厂商,在面对大功率需求时,总会极力推荐陶瓷封装方案。它不仅仅是一颗灯珠,更是对光学系统稳定性的硬核保障。

以下是关于7070陶瓷球头灯珠的核心技术要点:

极佳的热稳定性:陶瓷基板的热膨胀系数与LED芯片匹配,减少热应力。

超高导热率:氮化铝(AlN)基板的导热性能远超普通PPA或EMC材料。

光效提取最大化:球头透镜设计有效破坏全反射,让光子更容易逃逸。

抗硫化与耐腐蚀:气密性强,杜绝了硫、氯元素对镀银层的侵蚀。

倒装共晶工艺:无金线设计,从根本上消除了断线死灯的风险。

什么是7070陶瓷球头灯珠?核心技术定义

要理解这款灯珠,我们得先拆解它的物理架构。很多人看到“7070”只知道是尺寸,但其内在的材料科学才是关键。

7070封装尺寸与陶瓷基板的物理特性

“7070”指的是LED灯珠的长宽物理尺寸为7.0mm。在这个尺寸下,陶瓷基板扮演了“地基”的角色。与常见的EMC(环氧塑封料)或PCT支架不同,陶瓷是一种无机材料。

无机材料意味着什么?意味着它不会像塑料那样在高温下老化变黄。陶瓷本身具有极高的绝缘性和耐压性,这让工程师在设计电路时,可以更放心地处理高压驱动方案。

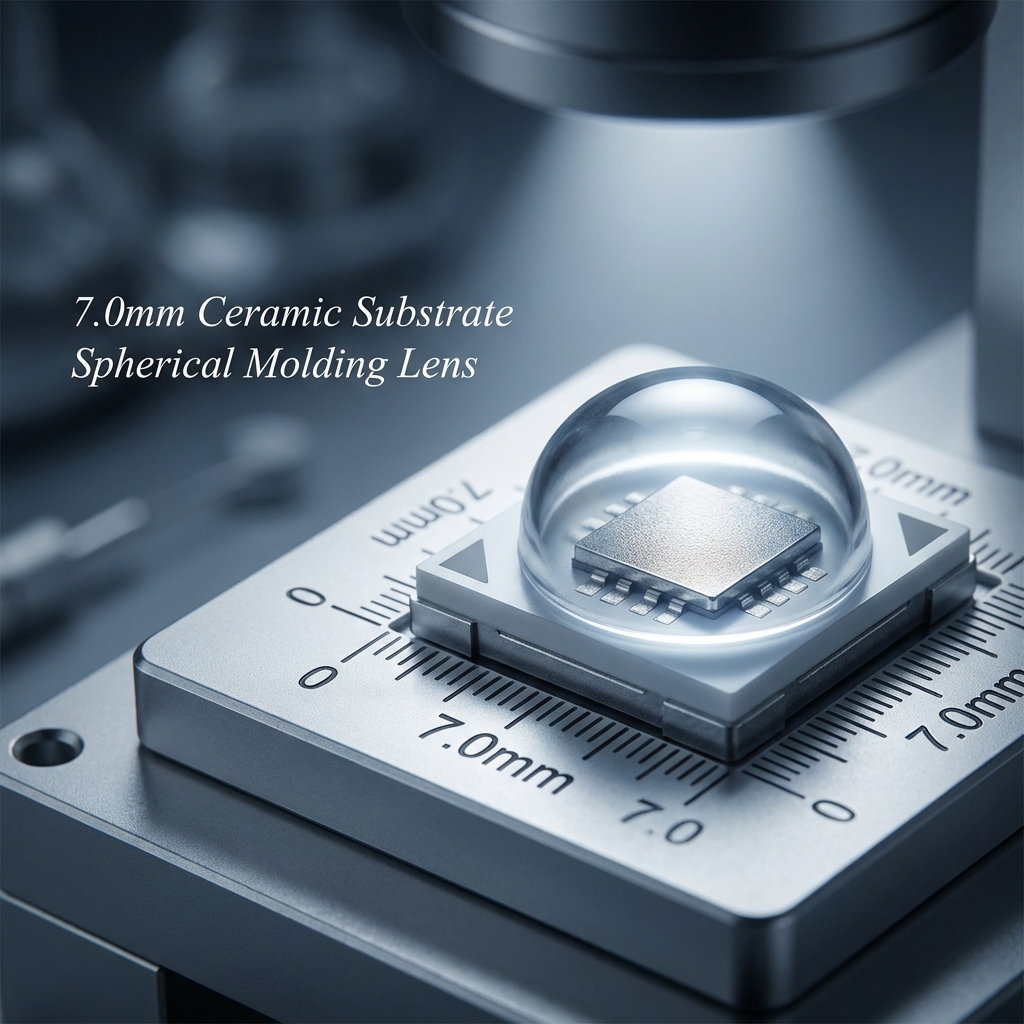

球头透镜(Molding)设计对光效提取率的提升原理

你看那颗圆圆的“球头”,它可不是为了好看。这是通过模顶(Molding)工艺直接在芯片上成型的硅胶透镜。

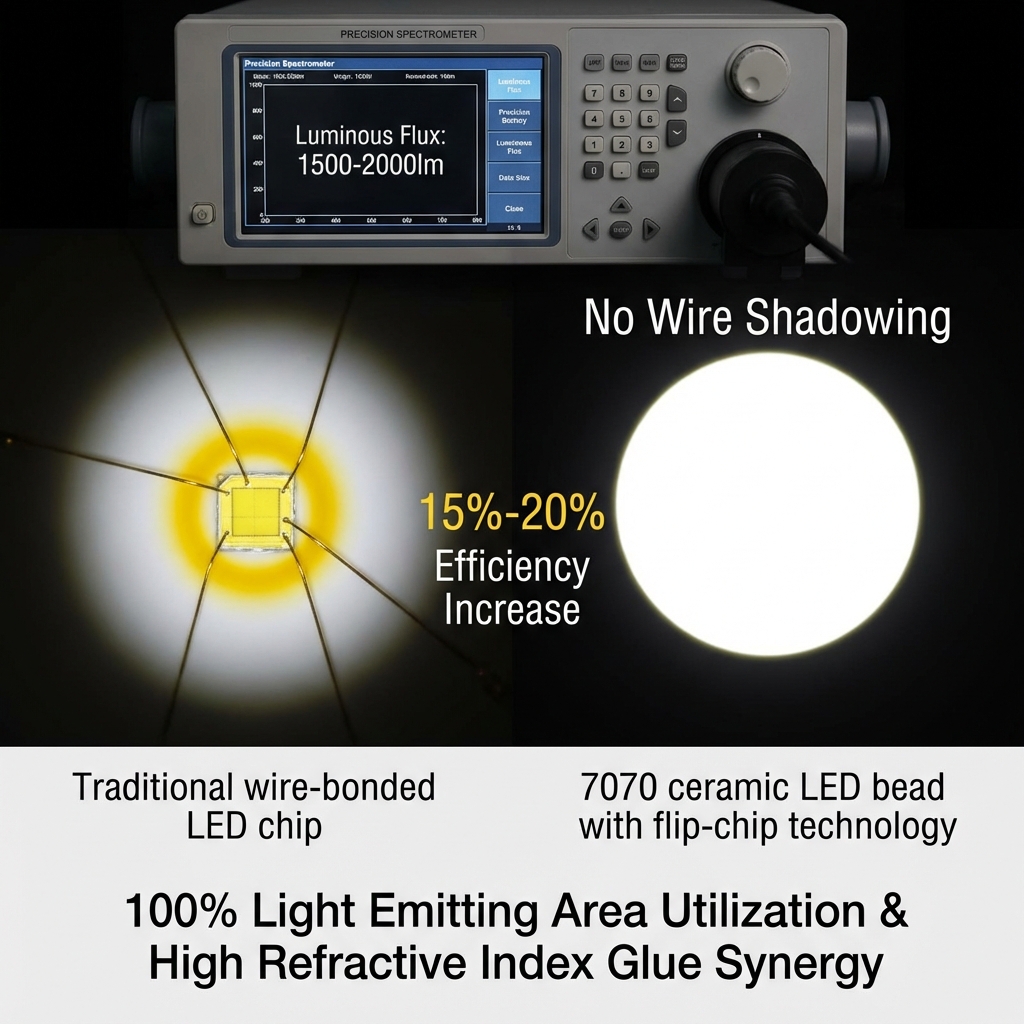

行业专家观点: 在LED光学设计中,芯片与空气的折射率差异是光损耗的主因。半球形的透镜设计,能让芯片发出的光线大多以接近垂直的角度射向透镜表面,从而大幅减少菲涅尔反射(Fresnel Reflection),提升约15%-20%的光取出效率。

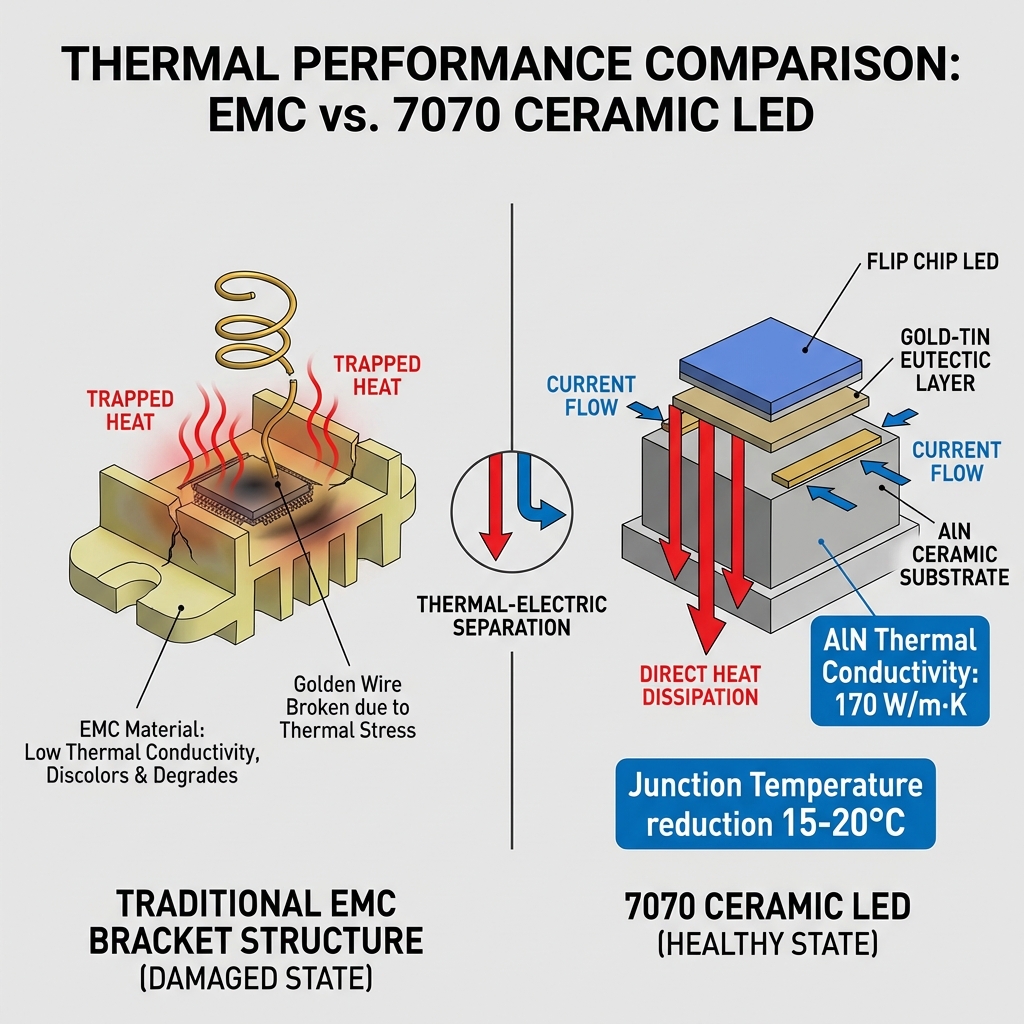

陶瓷基板 vs 普通支架:热学性能与可靠性分析

散热,永远是大功率LED的生命线。我们在实验室里做过无数次对比测试,陶瓷基板的表现总是让人放心。

氮化铝(AlN)与氧化铝(Al2O3)陶瓷基板的导热系数对比

市面上的陶瓷基板主要分两种:氧化铝和氮化铝。

氧化铝(Al2O3):性价比高,导热系数约为 20-30 W/m·K。对于一般的大功率应用已经足够。

氮化铝(AlN):高端玩家的首选。其导热系数可达 170 W/m·K 甚至更高。

如果你正在寻找高性能的解决方案,选择靠谱的 led灯珠封装厂家 至关重要,因为基板材质的纯度直接决定了导热能力的上限。

热电分离结构如何降低热阻(Rth)并提升大功率稳定性

7070陶瓷灯珠通常采用热电分离设计。简单说,导电的路径和导热的路径是分开的。

电流通过电极传输,而热量直接通过芯片底部的共晶层传导至陶瓷基板,再迅速传导至铝基板散热器。这种结构将系统的热阻(Rth)降到了极低水平,使得灯珠能够承受更大的驱动电流而不至于过热烧毁。

数据论证: 根据热学实验室数据,采用热电分离结构的7070陶瓷灯珠,其结温(Tj)在同等电流下比传统支架封装低 15°C 至 20°C,这直接将理论寿命延长了近两倍。

陶瓷材料在抗硫化与耐高温高湿环境下的表现

在化工厂、海边或者路灯等场景下,空气中的硫和湿气是LED的“隐形杀手”。传统支架里的镀银层一旦遇到硫,就会发黑,导致光通量急剧下降。

陶瓷材料本身化学性质极其稳定,它像一个坚固的堡垒,配合高致密性的硅胶封装,能有效阻隔有害气体。这就是为什么在户外严苛环境中,工程商更青睐陶瓷灯珠。

7070陶瓷球头灯珠的光学设计与性能指标

除了耐造,发光性能也是硬指标。我们在设计光源时,不仅要看它亮不亮,还要看光好不好控。

球型透镜曲率对发光角度(Beam Angle)与光斑均匀度的影响

7070的球头曲率是经过精密计算的。不同的曲率会产生不同的发光角度,通常在60度到120度之间。

这种原生的透镜设计,能让光斑更加均匀,减少了“黄圈”现象(即中心白光、边缘发黄)。这对于后续配合二次光学透镜(如透镜、反光杯)来说,极大地降低了配光难度。

高折射率封装胶水与倒装芯片(Flip Chip)的协同效应

7070陶瓷灯珠大多采用倒装芯片(Flip Chip)技术。倒装芯片没有金线遮挡,发光面积利用率达到了100%。

| 特性 | 正装芯片 (Wire Bonding) | 倒装芯片 (Flip Chip) |

|---|---|---|

| 电极遮挡 | 有(金线挡光) | 无(全表面发光) |

| 散热路径 | 通过蓝宝石衬底(热阻大) | 直接通过金属层(热阻极小) |

| 承受电流 | 较低 | 极高 |

| 物理强度 | 金线易断 | 结构稳固 |

配合高折射率的封装胶水,这种组合就像是给光线铺了一条高速公路,让光子能毫无阻碍地冲出来。

典型光通量(lm)与光效(lm/W)实测数据分析

在实际应用中,单颗7070陶瓷灯珠的功率可以轻松做到10W甚至更高,光通量可达1500lm-2000lm以上。

更重要的是,它在高电流密度下依然能保持较高的光效。也就是说,你给它加大油门,它不仅跑得快,油耗(发热比例)控制得还很不错。

技术对比:陶瓷球头灯珠 vs 硅胶/EMC灯珠

很多客户会问:“为什么要花更多的钱买陶瓷的,EMC的不行吗?”这里我们需要用数据说话。

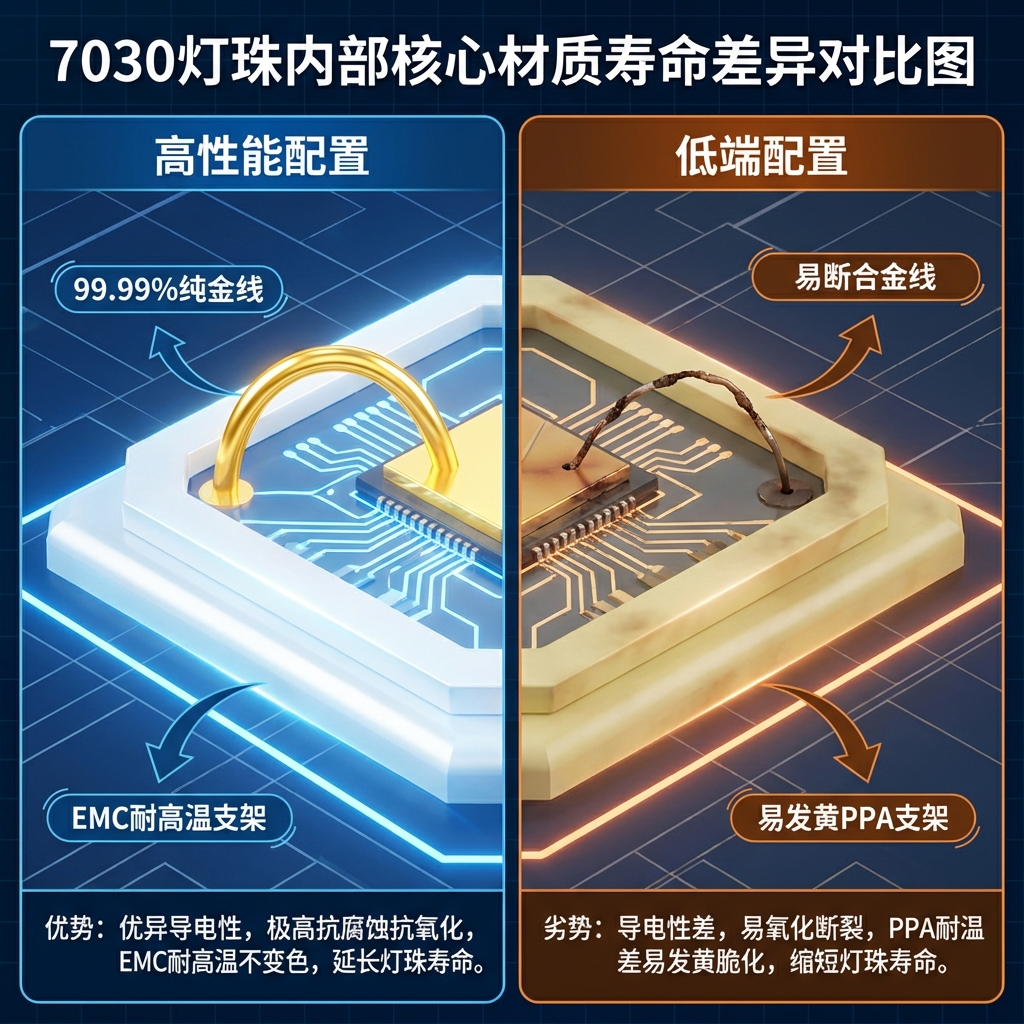

材料老化测试:陶瓷封装与传统PPA/EMC支架的LM-80数据对比

LM-80是LED行业的光衰测试标准。在6000小时甚至10000小时的测试中:

PPA/EMC支架:在高温下,支架材料会发生不可逆的黄变,导致反光率下降,光衰明显。

陶瓷基板:几乎零变化。它的反射率始终保持稳定。

这意味着,使用了两三年后,陶瓷灯珠依然亮如新,而塑料支架的灯可能已经暗了30%。

机械强度与膨胀系数:硬质陶瓷与软质硅胶的应力匹配差异

LED工作时是一冷一热循环的。如果材料的热膨胀系数(CTE)差别太大,就像两个人绑在一起赛跑却步调不一致,最后结果就是“分家”——胶水剥离,死灯。

陶瓷的CTE与LED芯片非常接近,这种“门当户对”的属性,保证了在成千上万次冷热冲击后,内部结构依然紧密结合。

在高电流密度下的光衰曲线分析

技术提示: 当驱动电流增加时,所有LED的光效都会下降,这叫“Droop效应”。但陶瓷封装由于散热极快,能有效抑制结温上升,从而减缓Droop效应的发生。

实测显示,在过载20%电流的情况下,陶瓷灯珠的光通量维持率远高于EMC灯珠。

高精密封装工艺:决定成品良率的关键环节

好材料也需要好工艺。作为恒彩电子这样拥有近二十年技术背景的企业,我们深知工艺细节决定成败。

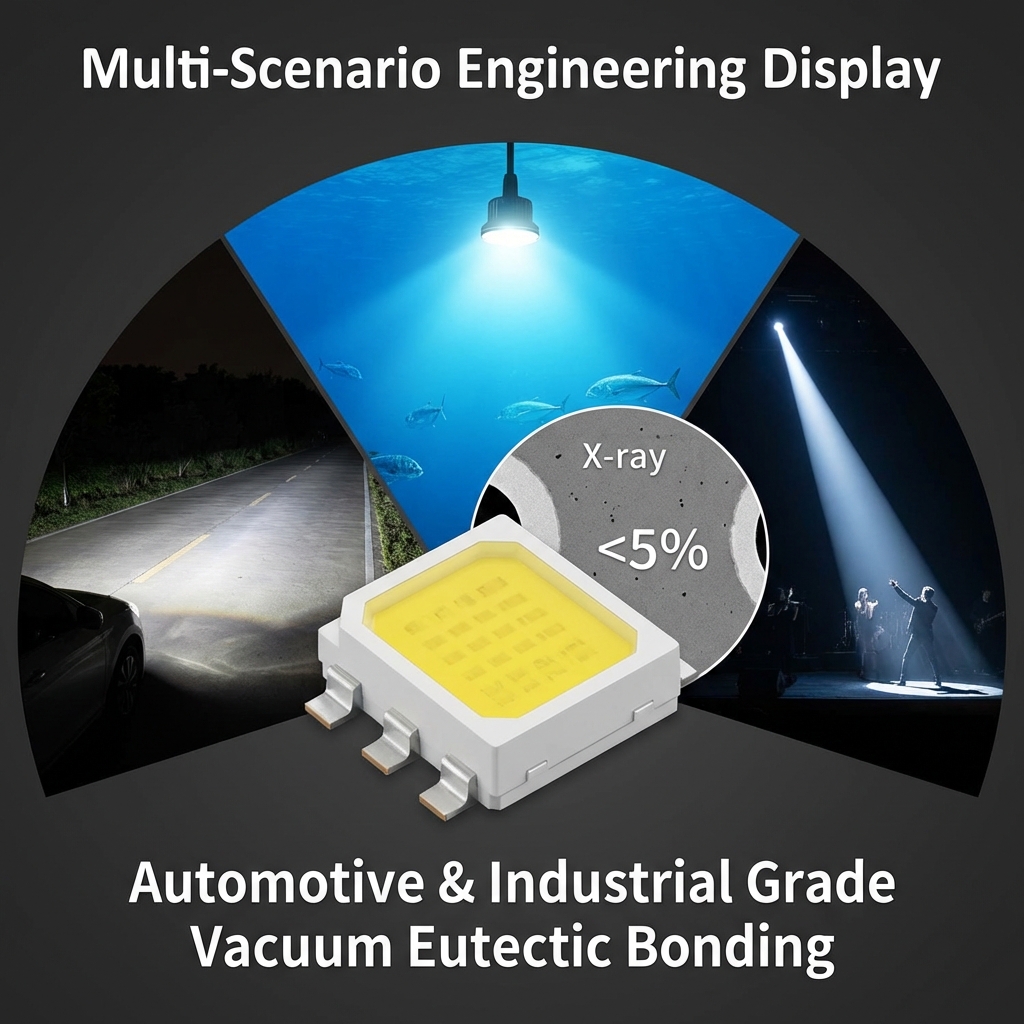

共晶焊接(Eutectic Bonding)技术在7070灯珠中的应用

这是高端封装的核心。我们不使用银胶粘芯片,而是使用金锡合金(AuSn)。通过高温共晶焊接,让芯片与基板在原子层面融合。

这种焊接方式导热率是银胶的几十倍,而且结合力极强,根本不怕震动和冲击。

全自动化荧光粉沉淀工艺色容差(SDCM)控制标准

光色的一致性是B端客户最看重的。我们利用高精密的全自动生产设备,严格控制荧光粉的配比和沉淀工艺。

这保证了同一批次、甚至不同批次的灯珠,色容差(SDCM)可以控制在3步甚至更小。人眼几乎看不出任何色差。

真空回流焊与空洞率(Void Percentage)的检测要求

焊接层如果有气泡(空洞),热量就会堵在那儿出不去。

我们采用真空回流焊工艺,并将空洞率严格控制在5%以下(行业标准通常是10%-15%)。通过X-Ray检测设备,每一颗出厂的7070灯珠都经过了“体检”,确保散热通道畅通无阻。

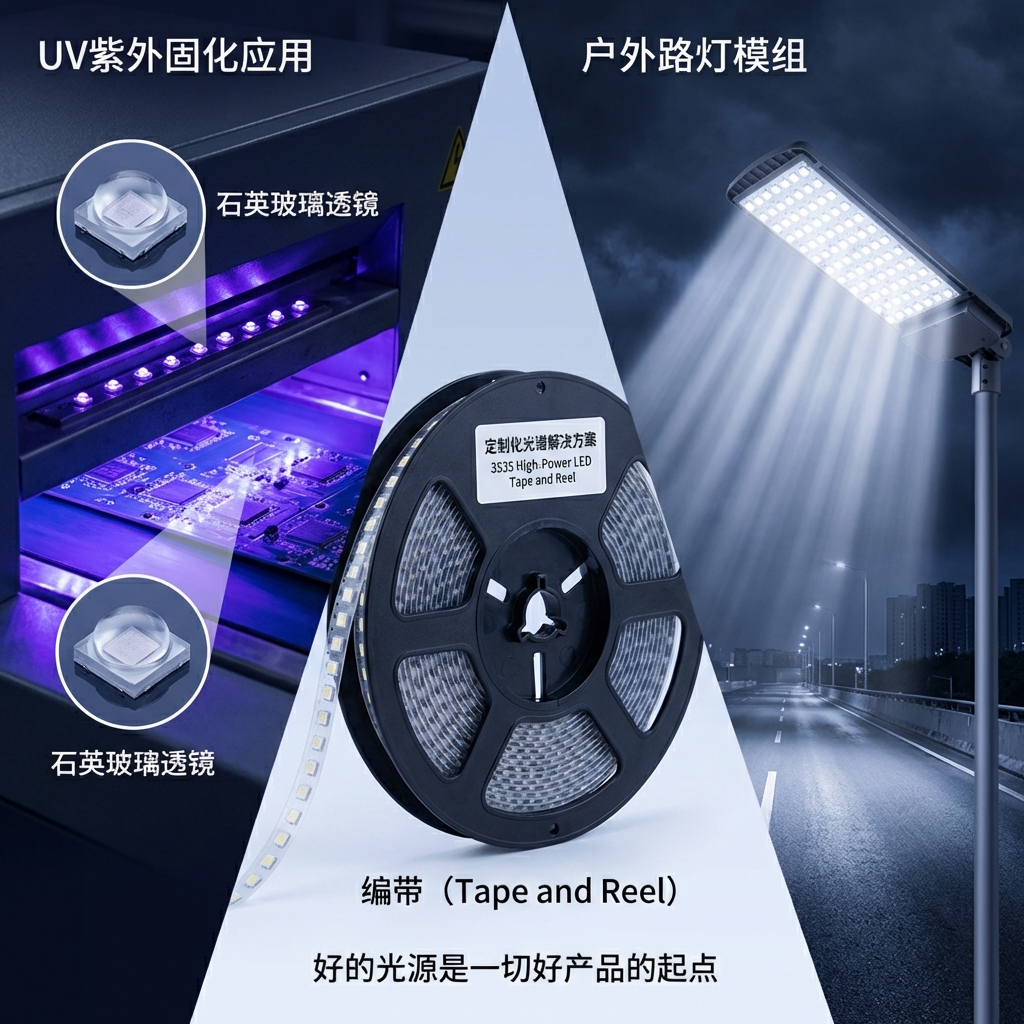

7070陶瓷球头灯珠在特种照明中的工程应用

正是因为有了上述的硬核技术,7070陶瓷灯珠才敢于挑战那些“地狱难度”的应用场景。

高光密度需求场景:车灯光源与移动照明设备

汽车大灯要求光源点极小,亮度极高,还得耐震动。7070的小发光面、高亮度特性,完美契合车灯透镜的光学设计,能打出清晰的明暗截止线。

严苛环境应用:户外工矿灯与集鱼灯的散热解决方案

深海集鱼灯面临高盐雾腐蚀,矿井灯面临高温粉尘。陶瓷灯珠的化学惰性和高导热性,让它在这些极端环境下也能稳定工作数万小时。

舞台灯光与建筑亮化中的聚光性能表现

舞台灯需要光束角极窄、射程极远。7070的球头设计配合长焦透镜,能打出像激光一样笔直的光柱,穿透力极强。

最大驱动电流与散热设计的关系是什么? 虽然7070陶瓷灯珠能承受大电流(如3A-5A),但前提是PCB基板和散热器的热容足够大。千万不要只看灯珠参数,而忽视了整个系统的热阻设计。

陶瓷球头灯珠是否支持二次光学透镜的匹配? 非常支持。球头设计本身就是为了优化出光,配合市面上标准的反光杯或透镜,可以轻松实现聚光或泛光效果。

如何区分倒装共晶工艺与正装打线工艺的7070灯珠? 最简单的方法是用放大镜看。如果没有看到金线,且芯片表面平整,通常就是倒装共晶工艺;如果看到有细微的金属线连接,那就是正装打线工艺。

陶瓷封装技术,实际上是在重塑大功率LED的行业标准。

它不再仅仅是关于“发光”,而是关于在极端条件下如何“稳定地发光”。从氮化铝基板的材料选择,到共晶焊接的工艺控制,每一步都是为了克服热和应力的挑战。对于追求工程质量和品牌口碑的B端企业来说,选择7070陶瓷球头灯珠,本质上是选择了一种长期主义的价值——更低的维护成本,更少的售后麻烦,以及更值得信赖的产品表现。